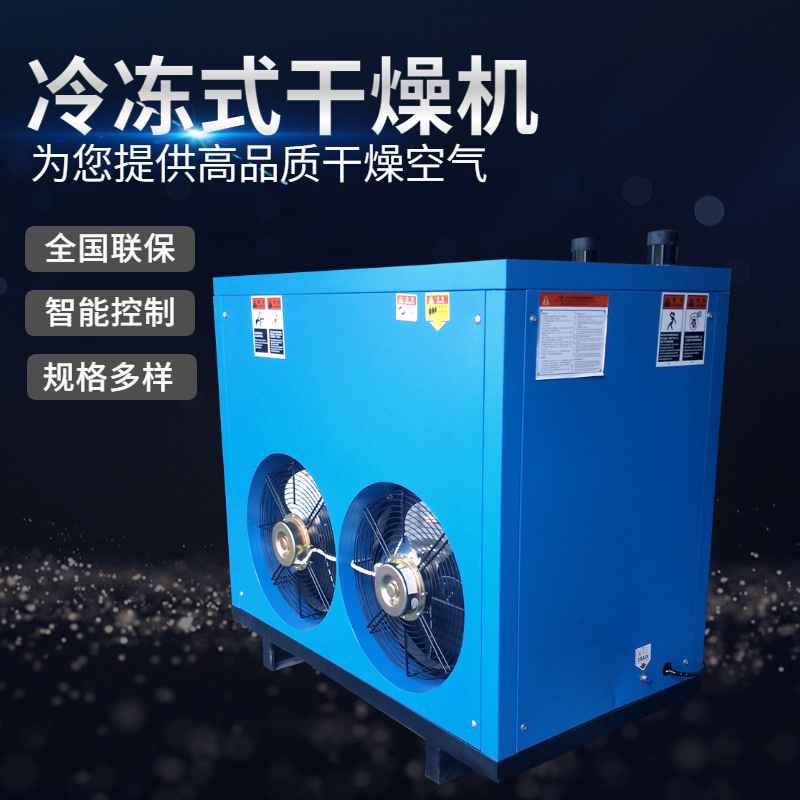

冷凍式干燥機高效除水原理與選型指南!

在工業生產領域,壓縮空氣作為“第二動力源”,其品質直接決定了氣動設備的運行穩定性、產品加工精度乃至整條生產線的效率。然而,壓縮過程中空氣中的水蒸氣會被大幅濃縮,若不及時去除,輕則導致氣動元件銹蝕、密封件老化,重則引發控制系統故障、產品受潮報廢——據工業設備維護數據統計,因壓縮空氣帶水引發的設備故障占比高達35%以上。

壓縮空氣冷凍式干燥機(以下簡稱“冷凍式干燥機”)作為工業除濕的“基礎款”設備,憑借成本低、穩定性強、適配場景廣的優勢,成為機械制造、食品加工、電子元件等行業的標配。本文將從工作原理、核心優勢、選型方法、維護要點四大維度,全面解析冷凍式干燥機,助力企業精準匹配設備需求,降低生產損耗。

一、冷凍式干燥機:用“降溫冷凝”實現高效除水,原理拆解

冷凍式干燥機的核心邏輯,是利用“溫度降低時空氣飽和含水量大幅下降”的物理特性,通過“降溫-冷凝-分離”三步實現壓縮空氣脫水,其內部結構與工作流程可概括為以下5個關鍵環節:

1. 預處理:過濾雜質,保護核心部件

壓縮空氣從空壓機輸出后,首先進入冷凍式干燥機的前置過濾器。此處需過濾掉空氣中的粉塵、油污及大顆粒雜質(通常精度可達1-5μm)——若這些雜質進入后續制冷系統,會附著在換熱器表面形成污垢,導致熱交換效率下降30%以上,甚至堵塞節流閥,引發設備停機。

部分高端機型還會配備“油霧分離器”,針對含油較多的壓縮空氣(如螺桿式空壓機排出的氣體)進行深度除油,確保進入制冷系統的空氣清潔度,延長制冷劑與換熱器的使用壽命。

2. 預冷換熱:回收冷量,降低能耗

經過預處理的壓縮空氣,會先進入預冷器(又稱“回熱器”),與后續已經降溫干燥的“冷干空氣”進行熱交換。此時,壓縮空氣溫度會從40-60℃(空壓機出口常規溫度)降至25-30℃,空氣中部分水蒸氣會提前冷凝成液態水;同時,冷干空氣則被加熱至30-35℃后排出——這一步的核心作用是“回收冷量”,使制冷系統無需消耗額外能量冷卻高溫空氣,可降低設備總能耗15%-20%,是冷凍式干燥機“節能屬性”的關鍵設計。

3. 深度制冷:降至露點溫度,強制冷凝

完成預冷的壓縮空氣,進入干燥機的核心部件——蒸發器(制冷系統的重要組成部分)。此時,制冷系統中的制冷劑(常用R22、R410A等環保型制冷劑)會在蒸發器內蒸發吸熱,將壓縮空氣溫度快速降至“壓力露點溫度”(通常為2-10℃,具體可根據需求調節)。

當空氣溫度降至露點以下時,空氣中的水蒸氣會大量冷凝成液態水(甚至微小冰粒),這些液態水會附著在蒸發器的翅片上,隨后在重力或氣流作用下流入“氣水分離器”。需要注意的是,冷凍式干燥機的露點溫度無法低于0℃(否則冷凝水會結冰堵塞管道),因此其適用于對露點要求不極端(如無需-20℃以下)的工業場景,這也是它與吸附式干燥機的核心區別之一。

4. 氣水分離:徹底除水,保證干燥度

攜帶液態水的壓縮空氣進入氣水分離器后,會通過“離心分離”“折流分離”或“過濾分離”等方式,將液態水與空氣徹底分離。其中,“離心分離”是主流設計:空氣在分離器內高速旋轉,液態水因密度遠大于空氣,會被甩向分離器內壁,隨后沿壁面流入下方的“積水器”;而干燥后的空氣則從分離器頂部流出,進入預冷器與高溫空氣換熱升溫。

優質機型的氣水分離效率可達99%以上,能有效避免“液態水隨干燥空氣排出”的問題——若分離不徹底,未排出的液態水會隨空氣進入氣動設備,導致氣缸銹蝕、電磁閥卡滯等故障。

5. 排水:自動排液,無需人工干預

積水器內的冷凝水會通過自動排水閥排出機外。目前主流的排水閥分為“浮球式”“電子感應式”兩種:浮球式依靠浮球浮力控制閥門開關,結構簡單、故障率低,適合雜質較少的場景;電子感應式則通過液位傳感器檢測水位,自動控制閥門開啟,排水精度更高,適合高濕度、高水量的工況。

部分機型還會配備“手動排水閥”作為備用,防止自動排水閥故障時積水溢出,進一步提升設備運行的穩定性。

二、為什么說冷凍式干燥機是“工業除濕基礎款”?3大核心優勢解析

在壓縮空氣干燥設備市場中,冷凍式干燥機雖不及吸附式干燥機的露點低,也不及膜式干燥機的便攜性強,但卻能成為80%以上基礎工業場景的首選,核心在于其“性價比高、穩定性強、易維護”三大優勢,具體可落地到以下場景:

1. 成本優勢:初期投入+運行成本雙低,適合大規模普及

從設備采購來看,冷凍式干燥機的價格僅為同處理量吸附式干燥機的50%-70%——以處理量10m³/min的機型為例,冷凍式干燥機單價通常在1.5-3萬元,而吸附式干燥機(尤其是無熱再生型)單價可達4-8萬元,大幅降低企業初期投入。

從運行成本來看,冷凍式干燥機的能耗主要來自制冷壓縮機,每處理1m³/min的壓縮空氣,能耗約為0.3-0.5kW;而吸附式干燥機需要消耗部分壓縮空氣進行“再生”(即吹干吸附劑),再生耗氣量通常為處理量的15%-20%,相當于間接消耗空壓機的能耗,長期運行成本更高。對于每天24小時連續運行的工廠,冷凍式干燥機每年可節省電費1-3萬元(按工業電價0.8元/度計算)。

2. 穩定性優勢:適應寬溫工況,故障率低

工業生產環境的溫度波動較大(如夏季車間溫度可達40℃以上,冬季低至0℃以下),而冷凍式干燥機的制冷系統具備“寬溫適配性”——優質機型的工作環境溫度范圍可達5-45℃,即使在高溫環境下,也能通過“過熱保護”“自動調溫”功能維持穩定運行,不易出現“露點升高”或“停機”問題。

從故障率來看,冷凍式干燥機的核心部件(壓縮機、蒸發器、預冷器)結構成熟,只要定期清潔過濾器、更換制冷劑(通常2-3年一次),設備故障率可控制在5%以下;而吸附式干燥機的吸附劑需要定期更換(通常1-2年一次),若更換不及時,會導致干燥效果下降,且吸附劑粉末可能進入氣動設備,引發二次故障。

3. 適配場景廣:覆蓋多數基礎工業需求

并非所有工業場景都需要極低的露點溫度——根據《壓縮空氣質量等級》(ISO 8573-1),多數氣動設備(如氣缸、氣動閥門、噴涂設備)僅需達到“露點2-10℃”(即等級4-5級),而冷凍式干燥機的常規露點范圍恰好覆蓋這一需求,因此可廣泛應用于以下領域:

機械制造行業:為數控機床、沖壓設備的氣動系統提供干燥空氣,防止氣缸內壁銹蝕、密封件老化,延長設備使用壽命;

食品加工行業:用于食品包裝的氣動設備(如真空包裝機、灌裝設備),避免壓縮空氣帶水導致食品受潮、發霉,符合食品衛生標準;

電子元件行業:為電子元件的氣動組裝設備(如貼片機器人、焊接設備)提供干燥空氣,防止水分導致電路板短路、元件氧化;

紡織行業:用于紡織機械的氣動控制部件,避免水分導致紗線受潮、斷頭,保證紡織產品質量穩定。

對于需要更低露點(如-20℃以下)的場景(如制藥、半導體),則可將冷凍式干燥機作為“前置預處理設備”,與吸附式干燥機組成“組合干燥系統”,既降低吸附式干燥機的負荷,又滿足高露點要求,實現“成本與性能的平衡”。

三、選型不踩坑!冷凍式干燥機5步選型指南

企業在選購冷凍式干燥機時,若僅按“處理量”盲目選型,易出現“小馬拉大車”(干燥效果不足)或“大馬拉小車”(浪費成本)的問題。正確的選型需結合“壓縮空氣參數、工況需求、設備配置”三大維度,按以下5步逐步篩選:

1. 明確核心參數:處理量、入口溫度、工作壓力

這三個參數是選型的“基礎前提”,需從空壓機參數與生產需求中提取:

處理量(Nm³/min):需與空壓機的額定排氣量匹配,且需預留10%-20%的余量——例如,空壓機排氣量為10Nm³/min,應選擇處理量11-12Nm³/min的干燥機,避免因生產負荷波動導致干燥機過載,露點升高。需注意,干燥機的“處理量”通常指“標準狀態下(0℃、1atm)的體積流量”,若空壓機排氣壓力較高(如0.8MPa),需根據“壓力修正系數”換算(壓力越高,實際處理量越大)。

入口溫度(℃):即空壓機出口的空氣溫度,常規范圍為40-60℃。若入口溫度超過60℃(如活塞式空壓機排氣溫度較高),需選擇“高溫型冷凍式干燥機”,其蒸發器與預冷器的換熱面積更大,可承受更高的入口溫度,避免制冷劑因過熱損壞。

工作壓力(MPa):壓縮空氣的工作壓力通常為0.6-1.0MPa。壓力越高,空氣的飽和含水量越低,干燥機的除濕負擔越小——例如,在0.8MPa壓力下,2℃露點對應的空氣含水量約為0.8g/m³,而在0.5MPa壓力下,相同露點的含水量約為1.2g/m³。因此,需根據實際工作壓力選擇適配機型,避免因壓力不匹配導致干燥效果不達標。

2. 確定露點需求:結合行業標準與設備要求

前文提到,冷凍式干燥機的常規露點范圍為2-10℃,但不同行業、不同設備對露點的要求不同,需針對性選擇:

若用于普通氣動元件(如氣缸、電磁閥),選擇5-10℃露點即可滿足需求,無需追求過低露點,避免浪費成本;

若用于食品包裝、電子元件組裝,需選擇2-5℃露點,防止水分影響產品質量;

若用于低溫環境(如冬季室外管道),需選擇更低的露點(如2℃以下),避免管道內冷凝水結冰堵塞。

建議在選型前,查閱氣動設備的“使用說明書”,或參考《壓縮空氣質量等級》(ISO 8573-1)中對應的等級要求,確保露點符合生產需求。

3. 篩選設備配置:關注核心部件,提升穩定性

相同處理量的冷凍式干燥機,配置差異會直接影響其性能與壽命,需重點關注以下3個核心部件:

壓縮機:作為制冷系統的“心臟”,優先選擇“全封閉渦旋式壓縮機”(如丹佛斯、谷輪等品牌),其噪音低(通常≤65dB)、能效比高(COP值可達3.5以上)、壽命長(可達8-10年);避免選擇“半封閉活塞式壓縮機”,其噪音大、易漏油,維護成本高。

換熱器(蒸發器+預冷器):優先選擇“不銹鋼翅片式換熱器”,其導熱系數高(比普通碳鋼高30%以上)、抗腐蝕能力強,適合潮濕環境;部分高端機型會采用“內螺紋銅管”,可進一步提升熱交換效率15%-20%。

自動排水閥:優先選擇“電子感應式排水閥”,其排水精度高(液位控制誤差≤1mm)、不易堵塞,適合高濕度工況;若預算有限,“浮球式排水閥”也是可靠選擇,但需定期檢查浮球是否卡滯。

此外,是否配備“高溫保護開關”“缺相保護”“高低壓保護”等安全裝置,也是判斷設備可靠性的重要標準——這些裝置可在設備異常時自動停機,避免核心部件損壞。

4. 考慮安裝與空間:適配車間布局,降低安裝成本

冷凍式干燥機的安裝條件需與車間布局匹配,否則可能增加安裝難度與成本,需關注以下2點:

安裝空間:設備周圍需預留50-100cm的散熱空間(尤其是冷凝器為“風冷式”的機型),若空間狹小,會導致散熱不良,制冷效率下降;若車間空間有限,可選擇“立式機型”(占地面積僅為臥式機型的1/2),或“集成式機型”(將干燥機與過濾器、儲氣罐整合為一體)。

安裝環境:避免安裝在粉塵多、油污重、振動大的位置(如靠近破碎機、油泵的區域)——粉塵會堵塞換熱器翅片,油污會附著在過濾器表面,振動會導致壓縮機管路松動,均會影響設備壽命。若無法避免,需在設備入口增加“高效空氣過濾器”,并在設備底部加裝“減震墊”。

5. 對比售后服務:關注質保與維護響應

冷凍式干燥機的使用壽命通常為8-10年,長期使用中難免需要維護(如更換過濾器、添加制冷劑),因此售后服務至關重要:

質保期限:優先選擇“核心部件質保3年以上”的品牌(如壓縮機、換熱器),普通部件質保1-2年,避免選擇質保期僅6個月的“雜牌機型”,后期維護成本高。

維護響應:選擇在本地有“售后服務點”或“授權服務商”的品牌,確保設備故障時,服務商能在24-48小時內上門維修,避免因停機導致生產線中斷——據統計,具備本地服務能力的品牌,設備平均停機時間可縮短至4小時以內,遠低于無本地服務的品牌(平均停機時間12小時以上)。

四、延長壽命+穩定性能!冷凍式干燥機4大維護要點

若忽視日常維護,冷凍式干燥機的故障率會上升50%以上,熱交換效率會下降20%-30%,因此需建立“定期維護機制”,重點關注以下4個環節:

1. 前置過濾器:每周清潔,每月更換

前置過濾器是保護干燥機的“第一道防線”,若過濾器堵塞,會導致壓縮空氣壓力損失增大(通常超過0.05MPa),且雜質會進入蒸發器,因此需:

每周檢查:觀察過濾器的“壓差表”,若壓差超過0.1MPa(或達到過濾器標注的“更換壓差”),需及時清潔或更換濾芯;

每月更換:即使壓差未超標,也建議每月更換一次濾芯(尤其是在粉塵多、油污重的工況下),避免濾芯吸附飽和后“二次污染”壓縮空氣。

濾芯選擇需注意“精度匹配”:若用于過濾粉塵,選擇1-5μm精度的濾芯;若用于除油,選擇0.01μm精度的“油霧分離器濾芯”。

2. 冷凝器:每季度清潔,避免散熱不良

冷凝器(風冷式或水冷式)的散熱效果直接影響制冷效率——若冷凝器表面附著粉塵、油污,會導致制冷劑冷凝溫度升高,制冷量下降,進而使壓縮空氣露點升高。維護要點如下:

風冷式冷凝器:每季度用“壓縮空氣”(壓力≤0.4MPa)從“散熱翅片內側向外吹洗”,清除表面粉塵;若油污較重,可用中性清潔劑(如洗潔精)擦拭翅片,再用清水沖洗干凈(注意避免水進入電機);

水冷式冷凝器:每季度檢查“冷卻水流量”(通常要求≥設備標注的“最小流量”),若流量不足,需檢查管道是否堵塞;同時,每半年更換一次冷卻水(或添加“水垢抑制劑”),避免管道內結垢,影響熱交換效率。

3. 制冷劑:每2-3年檢查,按需補充

制冷劑泄漏是冷凍式干燥機的常見故障,若制冷劑不足,會導致制冷量下降,露點升高,需:

每2-3年檢查:觀察設備的“低壓表”,在設備運行時,低壓壓力若低于0.3MPa(R22制冷劑),可能存在制冷劑泄漏,需請專業人員檢測泄漏點(通常為管道接口、閥門處),修復后補充制冷劑;

避免過量補充:制冷劑并非越多越好,過量補充會導致壓縮機負荷增大,甚至損壞壓縮機,需嚴格按照設備說明書的“制冷劑充注量”補充。

4. 自動排水閥:每月檢查,防止堵塞

自動排水閥若堵塞,會導致冷凝水無法排出,積水器內的水會被壓縮空氣“二次攜帶”,導致干燥效果下降,需:

每月手動排水:打開排水閥的“手動排污口”,排出積水器內的殘留水,檢查排水是否順暢;

每月清潔閥門:若排水閥堵塞,可拆下閥門,用清水沖洗內部的浮球或傳感器,清除雜質(如鐵銹、油污);若閥門故障(如無法自動開啟),需及時更換,避免積水溢出。

五、總結:冷凍式干燥機——工業除濕的“性價比之選”

在工業壓縮空氣干燥需求中,冷凍式干燥機以“成本低、穩定性強、適配廣”的特點,成為基礎除濕場景的“最優解”。

- 咨詢熱線:021-59105602

- 手機:180 1700 5465

- 固定電話:021-59105655

- 郵箱:243326983@qq.com

- 地址:上海市金山區金山工業園

- 版權歸上海索柯壓縮械機有限公司所有

- 備案號: 滬ICP備16009539號

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465